SONOTRONIC GmbH

Becker-Göring-Straße 17-25

76307 Karlsbad, Deutschland

E-Mail: sales@sonotronic.de

Mo. bis Do. 8:00 – 17:00 Uhr

Freitag 8:00 – 15:00 Uhr

Phone: +49 7248 9166-0

Ultraschall-Thermofixieren

Energiesparende Textilveredelung auf kleinstem Raum

Durch den Einsatz von Ultraschall-Technik werden beim Ultraschall-Thermofixieren (UST) gegenüber konventionellen Verfahren sowohl der Energieverbrauch und die Baugröße als auch der Materialeinsatz in der Maschine deutlich reduziert.

SONOTRONIC hat die hoch entwickelte Ultraschall-Technologie auf eine neue Anwendung projiziert und ein effektives Verfahren zur thermischen Behandlung von Schmalgewebe entwickelt. Die Innovation liegt darin, dass die zum Thermofixieren notwendige Wärme mittels Ultraschall-Einheiten direkt im Material erzeugt wird.

Wie funktioniert das Ultraschall-Thermofixieren?

Dazu wandelt ein Generator die Netzspannung in hochfrequente Hochspannung um und überträgt sie zum Ultraschall-Konverter. Der Konverter wandelt die ankommende Spannung elektrostriktiv in mechanische Schwingungen gleicher Frequenz und leitet diese über Transformationsstück (Booster) und Sonotrode (Schweißwerkzeug) in das Material. Durch Absorption der Schwingungen entsteht bei Druckbeaufschlagung und senkrechter Einleitung der mechanischen Schwingungen Grenzflächen- und Molekularreibung in der Fügezone. Das Resultat ist eine lokale Erwärmung des Materials aus beispielsweise PA, PES, PP sowie aus Mischgewebe.

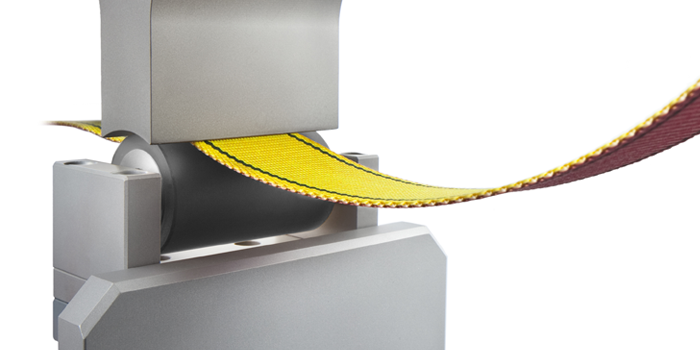

Bei dem patentierten Ultraschall-Thermofixieren wird das Material kontinuierlich zwischen einem Amboss, der einen geregelten Anpressdruck erzeugt, und der Sonotrode hindurchgezogen. Die durch die Ultraschall-Schwingungen entstehende Wärme bringt das Material von innen heraus direkt auf die geforderte Temperatur. Der Ultraschall bewirkt auch eine Kalanderwirkung im Material. Aufeinander abgestimmte Antriebe vor und nach den Ultraschall-Einheiten transportieren das Material und erzeugen die eventuell notwendige Zugspannung im Band. Dadurch wird eine vorgegebene Schrumpfung oder Verstreckung des Materials eingehalten.

Schematischer Aufbau einer Ultraschall-Thermofixiermaschine

Kein Vorheizen mit der Ultraschall-Technologie

Das Ultraschall-Thermofixieren zeichnet sich besonders durch seine Flexibilität aus: Durch die direkte Arbeitsweise des Ultraschalls ist die Anlage sehr schnell auf der maximalen Temperatur und der maximalen Geschwindigkeit, was das Stoppen und Starten der Maschine zu jeder Zeit ermöglicht. Langes Vorheizen und damit verbundener effektiver Energieverlust entfallen. Insgesamt reduziert sich der Energieeinsatz beim Ultraschall-Thermofixieren um bis zu 90 Prozent gegenüber konventionellen Verfahren, da der Ultraschall sehr intensiv auf das Material einwirkt: In einem Bruchteil von Sekunden wird die notwendige Wärme erzeugt.

Dies hat zur Folge, dass während des Thermofixierens nur wenige Meter Material in der Maschine sind, woraus schließlich eine entsprechend kompakte Bauweise resultiert. Weiter ermöglicht der Einsatz von Ultraschall-Thermofixiermaschinen, auch kleinere Materialmengen zu behandeln. Die Parameter können dabei auf das Produkt bezogen in der Steuerung gespeichert und jederzeit abgerufen werden.

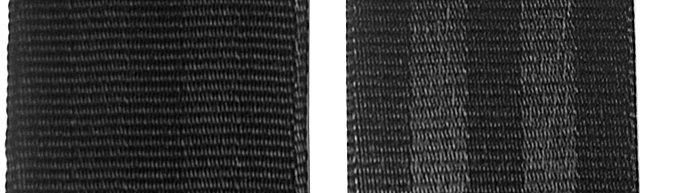

Beispiel: Unbehandeltes Band (links) und mit Ultraschall thermofixiertes Band (rechts)

Vorteile

- Energieeinsparung von bis zu 90 %

- Kompakte Bauweise

- Thermofixierung und Kalandrierung durch Ultraschall

- Exakte Steuerung der Materialbreite

- Neuartige Produktmöglichkeiten

- Flexible Reaktion auf Marktanforderungen

- Effiziente Behandlung von kleineren Materialmengen

- Schnelles Starten und Stoppen der Maschine fast ohne Materialverlust

- Maximale Durchlaufgeschwindigkeit von bis über 100 m/min

Applikationen

- Thermofixieren, Verstrecken und Schrumpfen von:

- Bänder, Garne, Zwirne, Seile und Schnüre

- PA, PES, PP, Baumwolle, Aramid, Dyneema®

- Mischgewebe